Fotolitografia en la indústria microelectrònica

1992/10/01 Iza Mendia, Amaia Iturria: Elhuyar aldizkaria

La velocitat ràpida en miniaturització de circuits electrònics és conseqüència de la tecnologia del procés de fabricació coneguda com a “silici pla”. Mitjançant aquesta tecnologia i després de fer alguns passos, es poden establir circuits complexos en discos de silici.

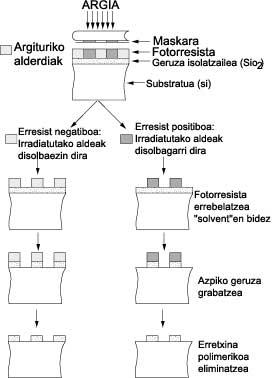

El disc de silici es cobreix primer amb una capa d'òxid de silici i posteriorment amb un material polimèric sensible a reaccions fotoquímiques. En general, aquests materials són resines i es coneixen amb el nom de procés fotolitogràfic. A continuació es dissenya una màscara amb l'aspecte de la imatge que es desitja obtenir i, en travessar-la, la superfície del disc s'irradiarà amb llum ultraviolada o de gran energia.

El procés de creació d'una geometria en fotopolímeros i la seva transferència a un substrat d'un altre material es denomina fotolitografia. Aquest procés pot repetir-se tantes vegades com sigui necessari si es desitja construir diverses capes de geometria especial sobre el substrat.

Les resines poden ser positives o negatives. En els positius l'aspecte irradiat es converteix en soluble i insoluble en els negatius. Sempre s'elimina la part soluble. La resina pot ser el material que pren la tinta o es pot utilitzar com a màscara per a gravar més a fons.

La geometria obtinguda en el polímer es repeteix en la capa aïllant (òxid de silici) i en la base (silici) mitjançant el procés de revelat. Una vegada eliminada la resina, la funció d'apantallament de l'òxid de silici fa que es produeixi el dopatge per difusió en la taula periòdica III. Elements contaminants dels grups V i P per a l'obtenció de semiconductors tipus P o N respectivament.

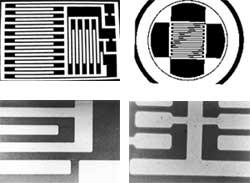

La tècnica fotolitogràfica s'utilitza per a fabricar resistències de pel·lícula fina (thin film). La resistència pot veure's alterada, entre altres factors, per la temperatura, la pressió (efecte piezoresistivo) o els gasos. Aquests canvis permeten obtenir diferents aplicacions, com ara microsensores mecànics i químics de pressió.

El procés litogràfic utilitzat en la construcció de dispositius electrònics de grandària micromètrica es denomina microlitografía.

En els apartats següents es descriuen una sèrie de paràmetres i especificacions que regeixen el procediment de definició d'una geometria determinada en una capa fina.

Fabricació de màscara fotolitogràfica

Amb la finalitat de produir un element sensible de geometria determinada, es necessita primer una transparència o una plantilla de màscara amb el mateix model que es desitja obtenir. Per a això es representa un model de grandària superior al real i es redueix fotogràficament a la grandària necessària. Treballant d'aquesta manera, els defectes de la imatge es redueixen i el disseny de la transparència és més precís.

La màscara final és un tipus de vidre en el qual la imatge queda definida per una pel·lícula opaca de crom.

La qualitat de la transparència utilitzada com a plantilla en el procés litogràfic es mesura per transparència o resolució, així com per la densitat òptica dels aspectes opacs i transparents. La densitat òptica de les parts opaques de la transparència ha de ser elevada per a evitar l'exposició de la fotosensible inferior de la màscara. Les vores de la figura han d'estar perfectament definits per a permetre el pas directe d'una densitat òptica a zero i viceversa. Lamentablement, en passar de l'opac al transparent en la realitat es produeix una transició escalonada.

Preparació de mostres

Si es desitja retenir tan bé com sigui possible el fotorresista (resina), la capa de la mostra a retenir ha de sotmetre's a tractaments especials. Per a això es requereix poliment, neteja superficial i una humitat inferior al 45%.

Tècnica d'aplicació del fotorresista

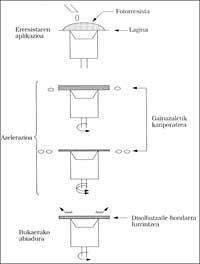

Amb la mostra col·locada en una centrifugadora (spinner) amb velocitat de gir regulable, s'aplica la capa de fotorresists. Aquesta capa ha de mullar i cobrir tota la superfície.

Els paràmetres característics del pas de centrifugat són la velocitat de gir, el temps i la relació fotoresina/dissolvent per a formar una capa polimèrica de gruix òptim.

Els gruixos dels fotorresistas utilitzats actualment en l'enregistrament de circuits de capa fina són entre la micra i les seves deu.

Una vegada superposada la capa polimèrica, mitjançant el precalentamiento (“Prebaking”) les restes de dissolvent es desprenen al vapor per a evitar que s'afebleixi l'adhesió al substrat del fotorresista.

Exposició a la capa fotorresist

El substrat amb capa fotorresist s'exponerá amb llum ultraviolada en el dispositiu en el qual estarà en contacte estret amb la màscara fotolitogràfica (contact printing) o separada per un petit espai (projection printing).

L'exposició òptima, el temps d'exposició, la longitud d'ona de la llum ultraviolada i la potència de la llum són funcions, i els resultats finals mostraran l'estreta relació existent entre l'exposició òptima i el gruix de la capa polimèrica.

Procés de formació de geometries en fotosensible

Sobretot en la zona ultraviolada existeixen nombrosos compostos orgànics que alteren l'estructura i la solubilitat a causa de l'exposició a la llum. El fotorresista, a més de ser sensible a la llum, ha de ser capaç de formar capes uniformes ben retingudes durant el procés d'enregistrament, tant químicament com físicament.

En funció de la seva responsabilitat amb la llum, els fotorresistas poden classificar-se en dos. Quan la superfície de la pel·lícula exponida és més soluble que la no exponida, es forma una imatge positiva en el revelador.

La solubilitat de la superfície exponida pot veure's incrementada per dos tipus de reaccions químiques.

El primer d'ells interromp la cadena principal del polímer, augmentant el pes molecular del polímer en la superfície esponjada. En conseqüència, la solubilitat en aquest cas és superior a la superfície no exponida de major pes molecular.

Els de la segona classe modifiquen la superfície exponida amb polaritat respecte a la no exponida. D'aquesta forma també es pot obtenir una solució selectiva de la superfície exponida amb un revelador adequat.

Per exposició, quan es genera una imatge insoluble en el revelador, s'obté una imatge negativa. Les imatges negatives es produeixen generalment per reaccions fotoquímiques que provoquen l'enreixat de la pel·lícula de polímer. Els polímers sareados són totalment insolubles en dissolvent revelador.

Revelat de fotorresista i escalfament posterior

Després del revelat, la mostra s'obté mullant durant diversos segons en el dissolvent revelador (solvent) i acabant el procés amb un bany de repòs d'aigua destil·lada.

Les imatges revelades s'escalfen (“Postbaking”) per a evaporar les restes de dissolvent i per tant endurir completament la capa de polímer, augmentar l'estabilitat química i millorar l'adhesió a la capa inferior.

Enregistrament de la capa inferior

Els assajos d'atac a capes fines són nombrosos en tota mena de materials. No obstant això, són pocs els publicats, sent la resta secrets dels laboratoris. Per això, fins a aconseguir una solució adequada, la qual cosa s'ha de fer és intentar amb diferents productes especials en diferents concentracions.

Eliminació de residu polimèric de resina

A causa de la insolubilitat de les capes de polímer, el procés final d'eliminació no és fàcil. El grau de dificultat depèn de la naturalesa, gruix i substrat de la capa fotorresistiana.

El procediment típic és mullar en calent dissolvent efectiu (stripper). Mitjançant el procés de neteja s'eliminen les restes de resina.

Qualitat de les geometries definides en pel·lícules fines

Després d'esmentar els diferents passos del procés fotolitogràfic, convé analitzar els paràmetres que han estat determinants en la qualitat de l'element obtingut. Així, la qualitat de les geometries gravades en pel·lícules fines depèn principalment de la resolució de la màscara polimèrica, de la precisió de dibuix de la mateixa màscara, del temps, de la temperatura, de tots els possibles defectes del mitjà d'enregistrament, etc., és a dir, d'un procés variat.

En aquest complex procés hi ha una sèrie de factors que redueixen el rendiment, com la contaminació per partícules i les fallades en el procés productiu, uns sense conseqüències i altres catastròfics.

Les partícules defectuoses poden arribar a la superfície del disc a través de quatre fonts principals: l'equip utilitzat en el processament de la resina, els compostos químics, el medi ambient de la sala de treball i el mateix personal.

Per tant, per a evitar que aquestes partícules es produeixin cal posar tots els obstacles possibles, com a filtres especials, neteja, neteja, neteja de la boca abans d'entrar a la sala de treball en cas que hi hagi fumadors de cigarrets, no utilitzar bastons, no tenir barba llarga, etc.

En l'actualitat, les característiques mínimes que ha de tenir una sala neta per a ser adequada a la fotolitografia són el sistema de filtració d'aire, conegut en anglès com HEPA (High Efficiency Particulate Air); control; control d'humitat i llum groga.

A més, és important col·locar sistemes d'aigua ultra freda, dutxes d'aire, sopes especials transpirables i adhesius en el sòl per a netejar la sola de sabates. Cal tenir en compte, d'una banda, que el diàmetre d'un pèl és de 100 µm i que el d'un residu de gas és de 0,5 µm i, per un altre, que la grandària de les imatges que s'obtenen actualment és inferior al de la micra. Per tant, l'efecte nociu de les partícules és immediat.

No obstant això, per sobre de tots aquests inconvenients, es vol destacar l'actualitat i consolidació industrial del procés fotolitogràfic; en la definició de geometries sobre pel·lícules primes, la fotolitografia presenta la millor resolució enfront de qualsevol tècnica mecànica.

Per a finalitzar, vull agrair a Beñat Odriozola i al conseller de Microelectrònica del CEIT, Javier Gracia.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia