Fotolitografía en la industria microelectrónica

1992/10/01 Iza Mendia, Amaia Iturria: Elhuyar aldizkaria

La velocidad rápida en miniaturización de circuitos electrónicos es consecuencia de la tecnología del proceso de fabricación conocida como “silicio plano”. Mediante esta tecnología y tras dar algunos pasos, se pueden establecer circuitos complejos en discos de silicio.

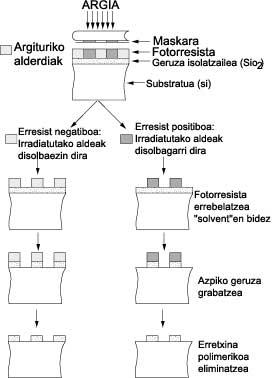

El disco de silicio se cubre primero con una capa de óxido de silicio y posteriormente con un material polimérico sensible a reacciones fotoquímicas. En general, estos materiales son resinas y se conocen con el nombre de proceso fotolitográfico. A continuación se diseña una máscara con el aspecto de la imagen que se desea obtener y, al atravesarla, la superficie del disco se irradiará con luz ultravioleta o de gran energía.

El proceso de creación de una geometría en fotopolímeros y su transferencia a un sustrato de otro material se denomina fotolitografía. Este proceso puede repetirse tantas veces como sea necesario si se desea construir varias capas de geometría especial sobre el sustrato.

Las resinas pueden ser positivas o negativas. En los positivos el aspecto irradiado se convierte en soluble e insoluble en los negativos. Siempre se elimina la parte soluble. La resina puede ser el material que toma la tinta o se puede utilizar como máscara para grabar más a fondo.

La geometría obtenida en el polímero se repite en la capa aislante (óxido de silicio) y en la base (silicio) mediante el proceso de revelado. Una vez eliminada la resina, la función de apantallamiento del óxido de silicio hace que se produzca el dopaje por difusión en la tabla periódica III. Elementos contaminantes de los grupos V y P para la obtención de semiconductores tipo P o N respectivamente.

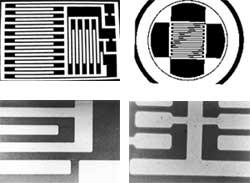

La técnica fotolitográfica se utiliza para fabricar resistencias de película fina (thin film). La resistencia puede verse alterada, entre otros factores, por la temperatura, la presión (efecto piezoresistivo) o los gases. Estos cambios permiten obtener diferentes aplicaciones, tales como microsensores mecánicos y químicos de presión.

El proceso litográfico utilizado en la construcción de dispositivos electrónicos de tamaño micrométrico se denomina microlitografía.

En los apartados siguientes se describen una serie de parámetros y especificaciones que rigen el procedimiento de definición de una geometría determinada en una capa fina.

Fabricación de máscara fotolitográfica

Con el fin de producir un elemento sensible de geometría determinada, se necesita primero una transparencia o una plantilla de máscara con el mismo modelo que se desea obtener. Para ello se representa un modelo de tamaño superior al real y se reduce fotográficamente al tamaño necesario. Trabajando de esta manera, los defectos de la imagen se reducen y el diseño de la transparencia es más preciso.

La máscara final es un tipo de vidrio en el que la imagen queda definida por una película opaca de cromo.

La calidad de la transparencia utilizada como plantilla en el proceso litográfico se mide por transparencia o resolución, así como por la densidad óptica de los aspectos opacos y transparentes. La densidad óptica de las partes opacas de la transparencia debe ser elevada para evitar la exposición de la fotosensible inferior de la máscara. Los bordes de la figura deben estar perfectamente definidos para permitir el paso directo de una densidad óptica a cero y viceversa. Lamentablemente, al pasar de lo opaco a lo transparente en la realidad se produce una transición escalonada.

Preparación de muestras

Si se desea retener lo mejor posible el fotorresista (resina), la capa de la muestra a retener debe someterse a tratamientos especiales. Para ello se requiere pulido, limpieza superficial y una humedad inferior al 45%.

Técnica de aplicación del fotorresista

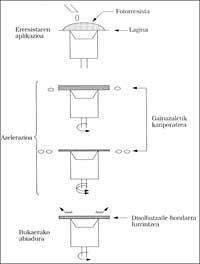

Con la muestra colocada en una centrifugadora (spinner) con velocidad de giro regulable, se aplica la capa de fotorresists. Esta capa debe mojar y cubrir toda la superficie.

Los parámetros característicos del paso de centrifugado son la velocidad de giro, el tiempo y la relación fotoresina/disolvente para formar una capa polimérica de espesor óptimo.

Los espesores de los fotorresistas utilizados actualmente en la grabación de circuitos de capa fina son entre la micra y sus diez.

Una vez superpuesta la capa polimérica, mediante el precalentamiento (“Prebaking”) los restos de disolvente se desprenden al vapor para evitar que se debilite la adhesión al sustrato del fotorresista.

Exposición a la capa fotorresist

El sustrato con capa fotorresist se exponerá con luz ultravioleta en el dispositivo en el que estará en contacto estrecho con la máscara fotolitográfica (contact printing) o separada por un pequeño espacio (projection printing).

La exposición óptima, el tiempo de exposición, la longitud de onda de la luz ultravioleta y la potencia de la luz son funciones, y los resultados finales mostrarán la estrecha relación existente entre la exposición óptima y el espesor de la capa polimérica.

Proceso de formación de geometrías en fotosensible

Sobre todo en la zona ultravioleta existen numerosos compuestos orgánicos que alteran la estructura y la solubilidad debido a la exposición a la luz. El fotorresista, además de ser sensible a la luz, debe ser capaz de formar capas uniformes bien retenidas durante el proceso de grabación, tanto químicamente como físicamente.

En función de su responsabilidad con la luz, los fotorresistas pueden clasificarse en dos. Cuando la superficie de la película exponida es más soluble que la no exponida, se forma una imagen positiva en el revelador.

La solubilidad de la superficie exponida puede verse incrementada por dos tipos de reacciones químicas.

El primero de ellos interrumpe la cadena principal del polímero, aumentando el peso molecular del polímero en la superficie esponjada. En consecuencia, la solubilidad en este caso es superior a la superficie no exponida de mayor peso molecular.

Los de la segunda clase modifican la superficie exponida con polaridad respecto a la no exponida. De esta forma también se puede obtener una solución selectiva de la superficie exponida con un revelador adecuado.

Por exposición, cuando se genera una imagen insoluble en el revelador, se obtiene una imagen negativa. Las imágenes negativas se producen generalmente por reacciones fotoquímicas que provocan el enrejado de la película de polímero. Los polímeros sareados son totalmente insolubles en disolvente revelador.

Revelado de fotorresista y calentamiento posterior

Tras el revelado, la muestra se obtiene mojando durante varios segundos en el disolvente revelador (solvent) y terminando el proceso con un baño de reposo de agua destilada.

Las imágenes reveladas se calientan (“Postbaking”) para evaporar los restos de disolvente y por tanto endurecer completamente la capa de polímero, aumentar la estabilidad química y mejorar la adhesión a la capa inferior.

Grabación de la capa inferior

Los ensayos de ataque a capas finas son numerosos en todo tipo de materiales. Sin embargo, son pocos los publicados, siendo el resto secretos de los laboratorios. Por ello, hasta conseguir una solución adecuada, lo que se debe hacer es intentar con diferentes productos especiales en diferentes concentraciones.

Eliminación de residuo polimérico de resina

Debido a la insolubilidad de las capas de polímero, el proceso final de eliminación no es fácil. El grado de dificultad depende de la naturaleza, espesor y sustrato de la capa fotorresistiana.

El procedimiento típico es mojar en caliente disolvente efectivo (stripper). Mediante el proceso de limpieza se eliminan los restos de resina.

Calidad de las geometrías definidas en películas finas

Tras mencionar los diferentes pasos del proceso fotolitográfico, conviene analizar los parámetros que han sido determinantes en la calidad del elemento obtenido. Así, la calidad de las geometrías grabadas en películas finas depende principalmente de la resolución de la máscara polimérica, de la precisión de dibujo de la misma máscara, del tiempo, de la temperatura, de todos los posibles defectos del medio de grabación, etc., es decir, de un proceso variado.

En este complejo proceso hay una serie de factores que reducen el rendimiento, como la contaminación por partículas y los fallos en el proceso productivo, unos sin consecuencias y otros catastróficos.

Las partículas defectuosas pueden llegar a la superficie del disco a través de cuatro fuentes principales: el equipo utilizado en el procesado de la resina, los compuestos químicos, el medio ambiente de la sala de trabajo y el mismo personal.

Por tanto, para evitar que estas partículas se produzcan hay que poner todos los obstáculos posibles, como filtros especiales, limpieza, limpieza, limpieza de la boca antes de entrar en la sala de trabajo en caso de que haya fumadores de cigarrillos, no utilizar bastones, no tener barba larga, etc.

En la actualidad, las características mínimas que debe tener una sala limpia para ser adecuada a la fotolitografía son el sistema de filtración de aire, conocido en inglés como HEPA (High Efficiency Particulate Air); control; control de humedad y luz amarilla.

Además, es importante colocar sistemas de agua ultra fría, duchas de aire, sopas especiales transpirables y adhesivos en el suelo para limpiar la suela de zapatos. Hay que tener en cuenta, por un lado, que el diámetro de un pelo es de 100 µm y que el de un residuo de gas es de 0,5 µm y, por otro, que el tamaño de las imágenes que se obtienen actualmente es inferior al de la micra. Por tanto, el efecto nocivo de las partículas es inmediato.

Sin embargo, por encima de todos estos inconvenientes, se quiere destacar la actualidad y consolidación industrial del proceso fotolitográfico; en la definición de geometrías sobre películas delgadas, la fotolitografía presenta la mejor resolución frente a cualquier técnica mecánica.

Para finalizar, quiero agradecer a Beñat Odriozola y al consejero de Microelectrónica del CEIT, Javier Gracia.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia