Photolithographie dans l'industrie microélectronique

1992/10/01 Iza Mendia, Amaia Iturria: Elhuyar aldizkaria

La vitesse rapide en miniaturisation des circuits électroniques est la conséquence de la technologie du processus de fabrication connue sous le nom de «silicium plat». Grâce à cette technologie et après quelques étapes, des circuits complexes peuvent être établis sur des disques de silicium.

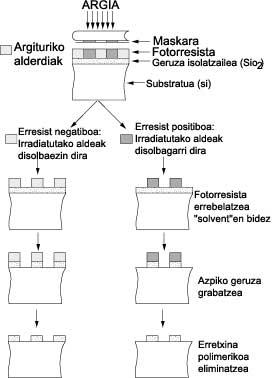

Le disque de silicium est d'abord recouvert d'une couche d'oxyde de silicium puis d'un matériau polymérique sensible aux réactions photochimiques. En général, ces matériaux sont des résines et sont connus sous le nom de processus photolithographique. Ensuite, un masque est conçu avec l'aspect de l'image que vous souhaitez obtenir et, en la traversant, la surface du disque sera rayonnée avec une lumière ultraviolette ou de grande énergie.

Le processus de création d'une géométrie photopolymère et son transfert vers un substrat d'un autre matériau est appelé photolithographie. Ce processus peut être répété autant de fois que nécessaire si vous souhaitez construire plusieurs couches de géométrie spéciale sur le substrat.

Les résines peuvent être positives ou négatives. Dans les positifs l'aspect irradié devient soluble et insoluble dans les négatifs. La partie soluble est toujours supprimée. La résine peut être le matériau qui prend l'encre ou peut être utilisé comme masque pour enregistrer plus en profondeur.

La géométrie obtenue dans le polymère est répétée dans la couche isolante (oxyde de silicium) et dans la base (silicium) par le processus de développement. Une fois la résine éliminée, la fonction de blindage de l'oxyde de silicium provoque le dopage par diffusion dans le tableau périodique III. Éléments polluants des groupes V et P pour l'obtention de semi-conducteurs de type P ou N respectivement.

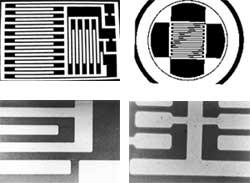

La technique photolithographique est utilisée pour fabriquer des résistances à film fin (thin film). La résistance peut être altérée, entre autres, par la température, la pression (effet piézer) ou les gaz. Ces changements permettent d'obtenir différentes applications, telles que les microsseurs mécaniques et chimiques de pression.

Le procédé lithographique utilisé dans la construction de dispositifs électroniques de taille micrométrique est appelé microlithographie.

Les paragraphes suivants décrivent une série de paramètres et de spécifications qui régissent la procédure de définition d'une géométrie donnée dans une fine couche.

Fabrication de masque photolithographique

Afin de produire un élément sensible de géométrie particulière, il faut d'abord une transparence ou un modèle de masque avec le même modèle que vous souhaitez obtenir. Pour cela, un modèle de taille supérieure au modèle réel est représenté et réduit photographiquement à la taille nécessaire. En travaillant de cette façon, les défauts de l'image sont réduits et la conception de la transparence est plus précise.

Le masque final est un type de verre dans lequel l'image est définie par un film opaque de chrome.

La qualité de la transparence utilisée comme modèle dans le processus lithographique est mesurée par transparence ou résolution, ainsi que par la densité optique des aspects opaques et transparents. La densité optique des parties opaques de la transparence doit être élevée pour éviter l'exposition du photosensible inférieur du masque. Les bords de la figure doivent être parfaitement définis pour permettre le passage direct d'une densité optique à zéro et vice versa. Malheureusement, en passant de l'opaque à la transparence dans la réalité, une transition échelonnée se produit.

Préparation des échantillons

Si l'on souhaite conserver le mieux possible le photorérésiste (résine), la couche de l'échantillon à retenir doit subir des traitements spéciaux. Pour cela, le polissage, le nettoyage de surface et une humidité inférieure à 45% sont nécessaires.

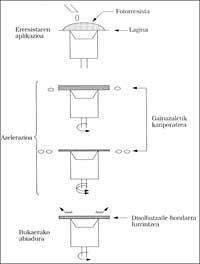

Technique d'application du photoréteur

Avec l'échantillon placé dans une centrifugeuse (spinner) avec une vitesse de rotation réglable, la couche de photorresists est appliquée. Cette couche doit mouiller et couvrir toute la surface.

Les paramètres caractéristiques du passage de centrifugation sont la vitesse de rotation, le temps et le rapport photoresine/solvant pour former une couche polymère d'épaisseur optimale.

Les épaisseurs des photorérésistes actuellement utilisés dans l'enregistrement de circuits à couche mince sont entre la micron et ses dix.

Une fois la couche polymère superposée, par préchauffage (« Prebaking »), les restes de solvant se détachent à la vapeur pour empêcher l’adhésion au substrat du photorésistement de s’affaiblir.

Exposition à la couche photorresist

Le substrat avec couche photorésistante sera exposée avec de la lumière ultraviolette dans le dispositif où il sera en contact étroit avec le masque photolithographique (contact printing) ou séparé par un petit espace (projection printing).

L'exposition optimale, le temps d'exposition, la longueur d'onde de la lumière ultraviolette et la puissance de la lumière sont des fonctions, et les résultats finaux montreront le rapport étroit existant entre l'exposition optimale et l'épaisseur de la couche polymère.

Processus de formation de géométries en photosensible

Surtout dans la zone ultraviolette il existe de nombreux composés organiques qui modifient la structure et la solubilité en raison de l'exposition à la lumière. En plus d'être sensible à la lumière, le photorérésiste doit être capable de former des couches uniformes bien conservées pendant le processus d'enregistrement, chimiquement et physiquement.

En fonction de leur responsabilité envers la lumière, les photoréristes peuvent être classés en deux. Lorsque la surface du film exposé est plus soluble que la surface non exposée, une image positive est formée dans le développeur.

La solubilité de la surface exposée peut être augmentée par deux types de réactions chimiques.

Le premier interrompt la chaîne principale du polymère, augmentant le poids moléculaire du polymère sur la surface spongieuse. En conséquence, la solubilité dans ce cas est supérieure à la surface non exposée de plus grand poids moléculaire.

Ceux de la deuxième classe modifient la surface exposée avec polarité par rapport à celle non exposée. De cette façon, vous pouvez également obtenir une solution sélective de la surface exposée avec un révélateur approprié.

Par exposition, lorsqu'une image insoluble est générée dans le développeur, une image négative est obtenue. Les images négatives sont généralement produites par des réactions photochimiques qui provoquent le treillis du film polymère. Les polymères saréfiés sont totalement insolubles dans le solvant révélateur.

Développement de photorérésiste et réchauffement postérieur

Après le développement, l'échantillon est obtenu en mouillant pendant plusieurs secondes dans le solvant révélateur (solvent) et en terminant le processus avec un bain de repos d'eau distillée.

Les images révélées sont chauffées ("Postbaking") pour évaporer les restes de solvant et donc durcir complètement la couche de polymère, augmenter la stabilité chimique et améliorer l'adhésion à la couche inférieure.

Enregistrement de la couche inférieure

Les essais d'attaque à couches minces sont nombreux dans tous les types de matériaux. Cependant, il ya peu de ceux publiés, le reste étant secrets des laboratoires. Pour cela, jusqu'à obtenir une solution adéquate, ce qui doit être fait est d'essayer avec différents produits spéciaux en différentes concentrations.

Élimination des résidus polymères de résine

En raison de l'insolubilité des couches de polymère, le processus final de suppression n'est pas facile. Le degré de difficulté dépend de la nature, l'épaisseur et le substrat de la couche photorésistante.

La procédure typique est de mouiller à chaud solvant efficace (strip-teaseuse). Le processus de nettoyage élimine les restes de résine.

Qualité des géométries définies dans des films fins

Après avoir mentionné les différentes étapes du processus photolithographique, il convient d'analyser les paramètres qui ont été déterminants dans la qualité de l'élément obtenu. Ainsi, la qualité des géométries gravées dans des films fins dépend principalement de la résolution du masque polymère, de la précision de dessin du même masque, du temps, de la température, de tous les défauts possibles du milieu d'enregistrement, etc., c'est-à-dire d'un processus varié.

Dans ce processus complexe, il y a un certain nombre de facteurs qui réduisent le rendement, tels que la pollution par les particules et les défaillances dans le processus productif, les uns sans conséquences et les autres catastrophiques.

Les particules défectueuses peuvent atteindre la surface du disque à travers quatre sources principales: l'équipement utilisé dans le traitement de la résine, les composés chimiques, l'environnement de la salle de travail et le même personnel.

Par conséquent, pour éviter que ces particules ne se produisent, il faut mettre tous les obstacles possibles, tels que filtres spéciaux, nettoyage, nettoyage, nettoyage de la bouche avant d'entrer dans la salle de travail au cas où il y aurait des fumeurs de cigarettes, ne pas utiliser des cannes, ne pas avoir de longue barbe, etc.

Actuellement, les caractéristiques minimales qu'une salle propre doit avoir pour être adaptée à la photolithographie sont le système de filtration d'air, connu en anglais comme HEPA (High Efficiency Particulate Air); contrôle; contrôle de l'humidité et lumière jaune.

En outre, il est important de placer des systèmes d'eau ultra-froide, des douches à air, des soupes respirantes spéciales et des adhésifs au sol pour nettoyer la semelle de chaussures. Il faut tenir compte, d'une part, que le diamètre d'un cheveu est de 100 µm et que celui d'un résidu de gaz est de 0,5 µm et, d'autre part, que la taille des images actuellement obtenues est inférieure à celle de la micron. L'effet nocif des particules est donc immédiat.

Cependant, au-delà de tous ces inconvénients, on veut souligner l'actualité et la consolidation industrielle du processus photolithographique; dans la définition de géométries sur des films minces, la photolithographie présente la meilleure résolution contre toute technique mécanique.

Enfin, je tiens à remercier Beñat Odriozola et le conseiller en microélectronique du CEIT, Javier Gracia.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia